کربن زدایی فولاد ضد زنگ

چرا کربن زدایی فولاد ضد زنگ مهم است؟

یکی از چالشهایی که در فرآیند تولید این آلیاژ وجود دارد، کربنزدایی فولاد ضد زنگ است.

برای درک بهتر این موضوع، باید بدانیم که در کوره ذوب، ما با یک دوگانگی شیمیایی روبرو هستیم. برای حذف کربن اضافی (که عموما از قراضهها و مواد اولیه وارد مذاب شده است)، باید اکسیژن تزریق کنیم. اکسیژن با کربن موجود در فولاد مذاب واکنش داده و گاز مونوکسید کربن (CO) تولید میکند که از مذاب خارج میشود. این واکنش ساده به نظر میرسد:

کربن + اکسیژن = گاز مونوکسید کربن

اما مشکل اصلی اینجاست که کروم نیز به شدت به ترکیب با اکسیژن تمایل دارد! در دماهای بالا، واکنش اکسیژن با کروم به سادگی باعث تشکیل اکسید کروم (نوعی زنگزدگی کروم) شده و این کروم به سرباره (ضایعات شناور روی مذاب) میرود. یعنی:

کروم + اکسیژن = اکسید کروم (اتلاف کروم)

در واقع، هرگاه اکسیژن برای حذف کربن تزریق کنیم، مقداری از کروم هم اکسید شده و به هدر میرود. ما در حال مدیریت یک جنگ شیمیایی حساس در دمای حدود ۱۶۰۰ درجه سانتیگراد هستیم که باید کربن را حذف کنیم، بدون اینکه کروم قربانی شود. به همین دلیل، کربنزدایی فولاد ضد زنگ مهم است.

روشهای پیشرفته کربنزدایی فولاد ضد زنگ

تولید فولاد ضد زنگ، وابسته به توسعه دو فرآیند ثانویه (بعد از ذوب اولیه) است که هدف اصلی هر دوی آنها، کاهش سطح کربن و حفظ کروم است. دو روش مهم در تولید گریدهای کم کربن و کربنزدایی فولاد ضد زنگ عبارتند از:

- دکربوریزاسیون با اکسیژن و آرگون (AOD)

- دکربوریزاسیون با اکسیژن در خلاء (VOD)

فرآیند AOD (Argon-Oxygen Decarburization)

کوره AOD که پس از مرحله ذوب اولیه استفاده میشود، امروزه رایجترین و پرکاربردترین روش در دنیا برای تولید و کربنزدایی فولاد ضد زنگ محسوب میشود. این فرآیند بر اصل شیمیایی کاهش فشار گاز مونوکسید کربن (CO)، بنا شده است. نحوه کار به این صورت بوده که به جای تزریق اکسیژن خالص، در فرآیند AOD از ترکیب اکسیژن با یک گاز بیاثر (خنثی) مانند آرگون استفاده میشود. این مخلوط گاز، از کف یا کنارههای پاتیل به داخل مذاب دمیده میشود.

مزیت اصلی گاز آرگون این است که با فولاد واکنش نمیدهد، اما وقتی به مذاب تزریق میشود، حبابهای CO تشکیل شده را رقیق میکند. این کار عملا فشار CO را در نزدیکی حبابها به شدت پایین میآورد. طبق قوانین شیمی، کاهش فشار محصول (CO)، باعث میشود که واکنش به سمت تولید بیشتر آن (یعنی حذف کربن بیشتر) پیش برود. به زبان سادهتر، آرگون کمک میکند تا کربن حتی در حضور کروم، با تمایل بیشتری با اکسیژن واکنش دهد.

البته حتی با وجود آرگون، مقداری کروم اکسید میشود. در مرحلهای، مواد احیاءکننده (مثل فروسیلیکون) به سرباره اضافه میشوند تا کروم اکسید شده دوباره به شکل فلزی به مذاب برگردد. این مرحله باعث میشود تا ۹۸ درصد کروم حفظ شود و تولید فولاد ضد زنگ اقتصادی باقی بماند.

فرآیند VOD (Vacuum-Oxygen Decarburization)

کوره VOD روش دیگری از کربنزدایی فولاد ضد زنگ است که بهخصوص برای تولید فولادهایی با کربن بسیار پایین و کیفیت بالا استفاده میشود. نحوه کار این فرآیند هم به این صورت است که ذوب فولاد در یک پاتیل مخصوص تحت شرایط خلاء قرار میگیرد و اکسیژن به آن دمیده میشود.

مثل فرآیند AOD، اصل علمی بر کاهش فشار CO استوار است. کاهش فشار کل در محفظه تصفیه، به معنی کاهش شدید فشار CO در بالای مذاب است. در شرایط خلاء، کربن با تمایل بیشتری با اکسیژن واکنش میدهد، زیرا گاز CO میتواند به راحتی و به سرعت از محیط خارج شود و تعادل واکنش را به نفع حذف کربن تغییر دهد.

همچنین، بهخاطر توانایی VDO در دستیابی به سطح کربن بسیار پایین (حتی زیر ۰.۰۱ درصد) و همچنین کمک به حذف گازهای ناخواسته (مانند نیتروژن)، به یکی از گزینههای عالی برای آلیاژهای بسیار حساس تبدیل شده است.

چالشهای دما و ترکیب در کربنزدایی

کربنزدایی فولاد ضد زنگ فرآیندی نیست که بتوان آن را ساده و بیدردسر کنترل کرد. یک متخصص متالورژی باید همواره به حذف مقدار کافی کربن و جلوگیری از هدر رفت کروم دقت کند.

۱. کنترل دما

افزایش دما باعث میشود کربن راحتتر با اکسیژن واکنش دهد (به کربنزدایی کمک میکند). اما اگر دما بیش از حد بالا رود، مشکلاتی مانند فرسایش شدیدتر جداره داخلی کوره، از دست رفتن عناصر گرانقیمت بر اثر تبخیر و مصرف انرژی بالاتر پیش میآید. از سوی دیگر، دمای پایینتر از حد بهینه، سرعت واکنشها را کند میکند و زمان تولید و کربنزدایی فولاد ضد زنگ را افزایش میدهد. بنابراین، مهندسان به طور مداوم با استفاده از سنسورهای پیشرفته، دمای مذاب را در محدوده بسیار باریک و بهینه نگه میدارند.

۲. مدیریت سرباره و احیای کروم

حتی با بهترین روشهای AOD و VOD، مقداری کروم اکسید شده و به سرباره میرود. مدیریت شیمیایی این سرباره برای بازگرداندن کروم به مذاب، یک بخش بسیار مهم است. استفاده از مواد احیاءکننده قوی، برای کاهش اکسید کروم موجود در سرباره و برگرداندن آن به فلز، هزینههای تولید را کاهش داده و فرآیند را پایدارتر میکند. اگر این مرحله احیاء بهخوبی انجام نشود، تولید و کربنزدایی فولاد ضد زنگ به صرفه نخواهد بود.

تأثیر کربنزدایی بر عملکرد فولاد ضد زنگ

سختگیری در فرآیند کربنزدایی فولاد ضد زنگ، مستقیم روی خواص محصول تاثیر میگذارد که عبارتند از:

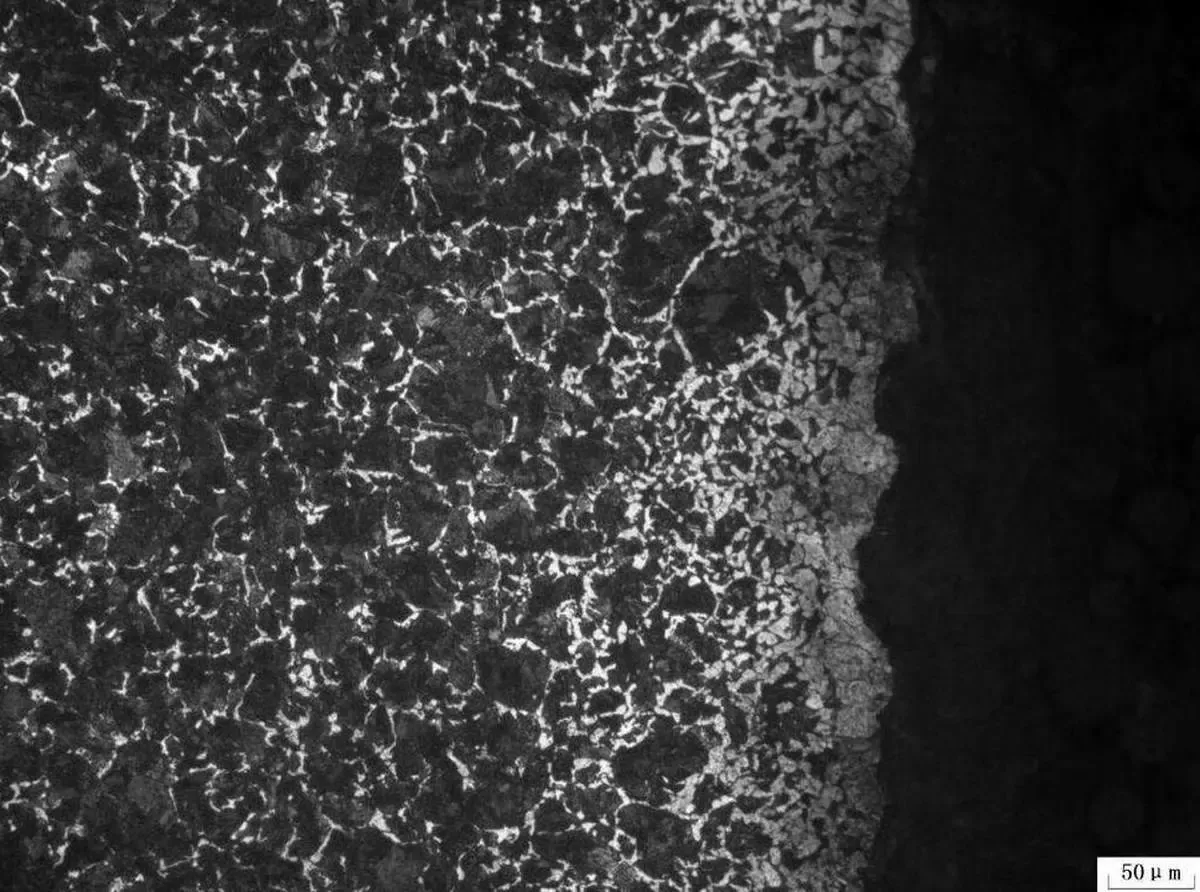

۱. بهبود مقاومت به زنگزدگی بیندانهای

همانطور که توضیح دادیم، کاهش کربن به زیر ۰.۰۳ درصد (و حتی کمتر)، از تشکیل کاربیدهای کروم و سست شدن مرز دانهها جلوگیری میکند. این مسئله، مقاومت فولاد ضد زنگ را در برابر خوردگی در محیطهای اسیدی و خورنده به شدت افزایش میدهد. این فولاد برای کاربردهای حساس مانند تجهیزات صنایع شیمیایی، پتروشیمی و نیروگاهها ضروری است. به همین دلیل گریدهای کم کربن (L)، مانند 304L، اینقدر محبوب هستند.

۲. قابلیت جوشکاری عالی

فولاد ضد زنگ معمولا باید جوشکاری شود. اگر سطح کربن بالا باشد، حرارت ناشی از جوشکاری، شرایط لازم برای تشکیل کاربید کروم را فراهم میکند و ناحیه اطراف جوش در برابر زنگزدگی آسیبپذیر میشود. کربنزدایی، این خطر را به طور کامل از بین میبرد و باعث میشود که خواص ضد زنگ آلیاژ، حتی پس از جوشکاری، حفظ شود.

کربنزدایی فولاد ضد زنگ، یک پایه و اساس در حفظ کیفیت و ارزش این آلیاژ است. روشهایی مثل AOD و VOD، با مدیریت واکنش شیمیایی بین کربن و کروم، توانستهاند گریدهای بسیار کم کربن را به بازار عرضه کنند که مقاومت آنها در برابر خوردگی، تضمینکننده دوام پروژههای بزرگ در سراسر دنیاست. اما در حالی که صنعت فولاد در حال ورود به عصر سبز است، تمرکز بر بهینهسازی فرآیندهای موجود، کاهش مصرف انرژی و حفظ حداکثری کروم، همچنان کلید موفقیت در این بازار خواهد بود.