شرکت های پیشرو و معتبر در تولید مبدل های حرارتی پوسته ولوله با قیمت و کیفیت مناسب

در دنیای امروز، صنایع مختلف از نفت و گاز گرفته تا فولاد، سیمان، پتروشیمی و نیروگاهی، بیش از هر زمان دیگری به تجهیزات انتقال حرارت دقیق و کارآمد نیاز دارند. یکی از حیاتیترین این تجهیزات، مبدل حرارتی پوسته و لوله است؛ سیستمی که با طراحی مهندسیشده خود، نقش تعیینکنندهای در خنککاری، گرمایش و حفظ پایداری فرآیندهای صنعتی ایفا میکند.

در ایران، توسعه فناوری ساخت این تجهیزات در سالهای اخیر رشد قابلتوجهی داشته است و شرکتهای داخلی توانستهاند با تکیه بر دانش فنی بومی و استانداردهای بینالمللی، محصولاتی رقابتی تولید کنند. در این میان، انتخاب یک تولید کننده مبدل حرارتی پوسته و لوله معتبر، اهمیت ویژهای دارد؛ چراکه کیفیت طراحی، نوع متریال، دقت ساخت و خدمات پس از فروش همگی در عملکرد نهایی سیستم تأثیر مستقیم دارند.

شرکتهای پیشرو در این حوزه، مانند مجموعههای فعال در زمینه طراحی و تولید تجهیزات خنککن صنعتی، با بهرهگیری از فناوری روز، خطوط تولید مجهز و مهندسان متخصص، موفق شدهاند نیاز بسیاری از صنایع کشور را بدون وابستگی خارجی تأمین کنند. نتیجهی این تلاشها، دستیابی به محصولاتی است که نهتنها از نظر راندمان حرارتی، بلکه از نظر دوام، ایمنی و قابلیت اطمینان نیز در سطح بالایی قرار دارند.

در این گزارش، به بررسی ویژگیهای فنی، مزایای خرید مستقیم، عوامل مؤثر بر قیمت و روند تولید مبدلهای حرارتی پوسته و لوله میپردازیم؛ محصولی که امروز قلب تپنده بسیاری از خطوط تولید صنعتی به شمار میرود.

مبدل حرارتی پوسته و لوله چیست و چرا در صنعت اهمیت دارد؟

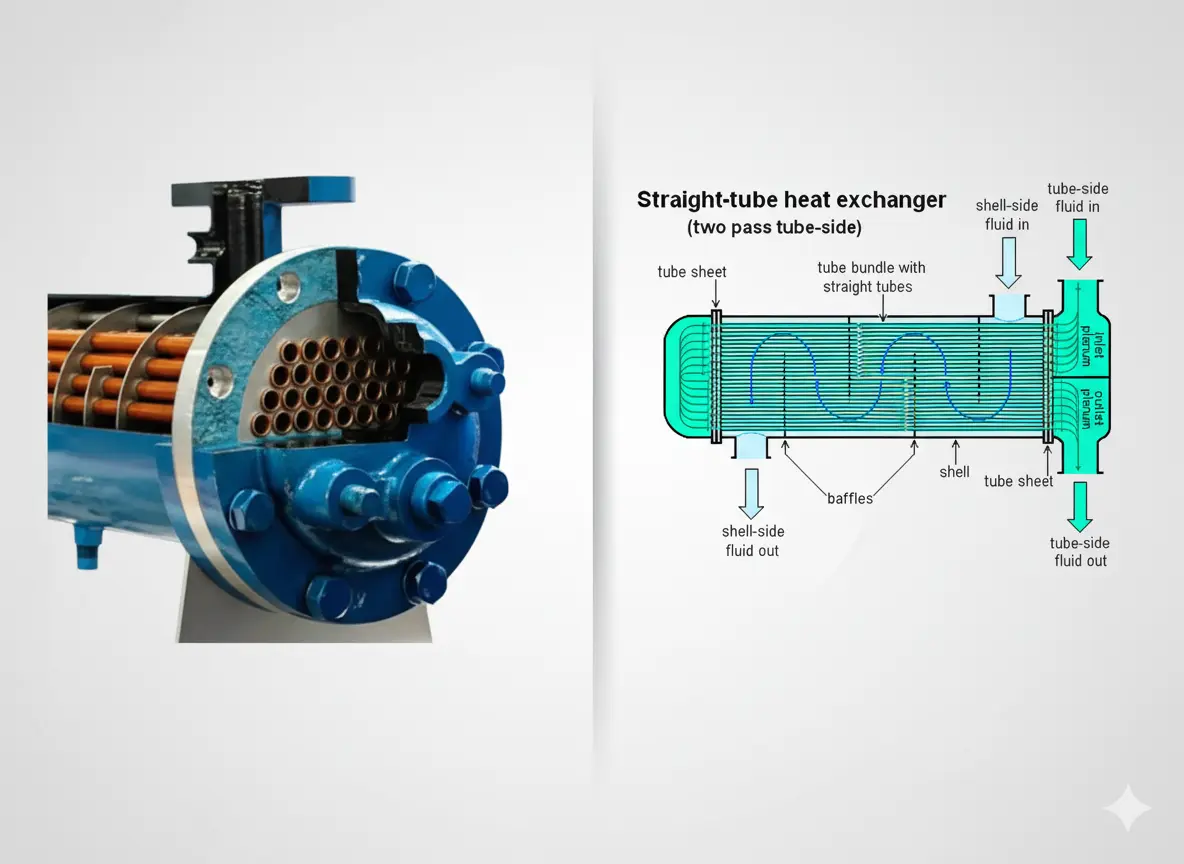

مبدل حرارتی پوسته و لوله (Shell and Tube Heat Exchanger) یکی از پرکاربردترین تجهیزات انتقال حرارت در صنایع مختلف است. این دستگاه از دو بخش اصلی تشکیل شده است: پوسته (Shell) که بهعنوان بدنه خارجی عمل میکند، و دسته لولهها (Tube Bundle) که جریان دوم درون آن عبور میکند. سیال گرم و سرد در این دو مدار جدا از هم حرکت میکنند و با تبادل حرارت غیرمستقیم، دمای مورد نظر برای هر فرآیند حاصل میشود.

سادهسازی تعمیرات، قابلیت تحمل فشار و دمای بالا، و امکان استفاده برای انواع سیالات صنعتی (اعم از روغن، بخار، آب و گازهای فرایندی) باعث شده مبدلهای حرارتی پوسته و لوله به یکی از پرطرفدارترین انتخابها در صنایع نفت، گاز، پتروشیمی، نیروگاهها، فولاد و حتی صنایع غذایی تبدیل شوند.

در ساخت این تجهیزات معمولاً از متریالهای مقاوم نظیر فولاد کربنی، استنلس استیل، مس یا آلیاژهای خاص ضدخوردگی استفاده میشود تا عملکرد پایدار و طول عمر بالا در محیطهای کاری سخت تضمین گردد. طراحی این مبدلها به گونهای است که ضمن افزایش سطح انتقال حرارت، افت فشار به حداقل برسد و در عین حال شستوشو و سرویس دورهای آنها بهراحتی انجام شود.

اهمیت مبدل حرارتی پوسته و لوله زمانی مشخص میشود که بدانیم در بسیاری از فرآیندهای صنعتی، دمای بیش از حد سیالات میتواند باعث کاهش راندمان، خرابی تجهیزات یا حتی توقف خط تولید شود. بنابراین، وجود یک سیستم انتقال حرارت دقیق و قابل اعتماد، نهتنها الزامی فنی، بلکه ضرورتی اقتصادی برای پایداری تولید محسوب میشود.

در ادامه، به ساختار دقیق این مبدلها و نحوه عملکرد آنها خواهیم پرداخت تا درک بهتری از نقش حیاتی این تجهیزات در صنایع مختلف داشته باشیم.

ساختار و عملکرد مبدل حرارتی پوسته و لوله

ساختار مبدل حرارتی پوسته و لوله بر پایه اصل افزایش سطح تماس حرارتی بین دو سیال طراحی شده است. در این سیستم، یک سیال (معمولاً گرم) از درون مجموعهای از لولهها عبور میکند و سیال دیگر در فضای اطراف آنها، یعنی درون پوسته، جریان دارد. به این ترتیب، انتقال حرارت بهصورت غیرمستقیم انجام میشود و دو سیال بدون تماس فیزیکی، دمای یکدیگر را متعادل میکنند.

در طراحی مهندسی، دو نوع جریان اصلی وجود دارد:

- جریان همسو (Parallel Flow): هر دو سیال از یک سمت وارد و از همان سمت خارج میشوند.

- جریان مخالف (Counter Flow): سیالات از دو جهت مخالف عبور میکنند که این روش، بالاترین بازده حرارتی را دارد.

مبدلهای حرارتی پوسته و لوله بسته به نوع کاربری، ممکن است شامل یک یا چند پاس (Pass) باشند؛ یعنی سیال گرم یا سرد چندین بار در مسیر لولهها رفت و برگشت کند تا انتقال حرارت کاملتر شود. در طراحیهای صنعتی بزرگ، از بافلها (Baffles) برای هدایت جریان سیال درون پوسته و افزایش توربولانس استفاده میشود که این کار راندمان حرارتی را بهطور چشمگیری بالا میبرد.

متریال ساخت لولهها و پوسته با توجه به نوع سیال و فشار کاری انتخاب میشود. در پروژههای سنگین، از فولاد ضدزنگ (Stainless Steel 304 یا 316)، فولاد کربنی (Carbon Steel) یا آلیاژهای خاص مانند Cu-Ni و Inconel استفاده میگردد تا مقاومت در برابر خوردگی و دمای بالا تضمین شود.

عملکرد بهینه مبدلهای پوسته و لوله به سه عامل اساسی بستگی دارد:

- طراحی حرارتی دقیق و بهینهسازی سطح تماس حرارتی

- انتخاب صحیح متریال بر اساس شرایط کاری

- رعایت استانداردهای جوشکاری و تست فشار (Hydro Test)

نتیجه رعایت این اصول، محصولی است که میتواند در دماهای بالا، فشارهای زیاد و محیطهای خورنده عملکردی ایمن و پایدار داشته باشد. همین ویژگیهاست که مبدل حرارتی پوسته و لوله را به گزینهای غیرقابل جایگزین در بسیاری از فرآیندهای صنعتی تبدیل کرده است.

مزایای استفاده از مبدل حرارتی در سیستمهای خنککن صنعتی

مبدلهای حرارتی پوسته و لوله، بهدلیل طراحی ساده، راندمان بالا و دوام طولانی، جایگاه ویژهای در سیستمهای خنککاری صنعتی دارند. این تجهیزات بهگونهای طراحی شدهاند که بتوانند در شرایط سخت کاری مانند فشار بالا، دمای زیاد، یا تماس با سیالات خورنده، عملکردی پایدار و بدون افت کارایی ارائه دهند.

یکی از مهمترین مزایای استفاده از این نوع مبدلها، انتقال حرارت مؤثر با حداقل اتلاف انرژی است. طراحی بهینه مسیر جریان سیال در پوسته و لولهها باعث میشود سطح تماس حرارتی افزایش یافته و تبادل دما با راندمان بالاتری صورت گیرد. این ویژگی بهطور مستقیم منجر به کاهش مصرف انرژی و افزایش بهرهوری سیستمهای صنعتی میشود.

از دیگر مزیتهای کلیدی مبدلهای پوسته و لوله، قابلیت نگهداری و سرویس آسان است. با طراحی ماژولار، امکان باز کردن پوسته و تمیز کردن لولهها بدون نیاز به جداسازی کامل از خط فرآیند وجود دارد. این ویژگی در صنایعی مانند فولاد، پتروشیمی و نیروگاهی که نیاز به توقفهای دورهای دارند، اهمیت زیادی دارد.

همچنین، انعطافپذیری طراحی یکی از عوامل محبوبیت این مبدلهاست. مهندسان میتوانند متناسب با نوع سیال، ظرفیت حرارتی، فشار کاری و فضای نصب، مدلهای مختلفی از مبدل را طراحی و تولید کنند. این تنوع باعث میشود که مبدلهای حرارتی پوسته و لوله بتوانند در کاربردهای بسیار متنوعی از خنکسازی روغن کمپرسور گرفته تا کندانسور بخار و سیستمهای بازیافت حرارت مورد استفاده قرار گیرند.

در نهایت، دوام بالا، مقاومت در برابر نوسانات حرارتی و توانایی کارکرد مداوم در خطوط تولید سنگین، مبدلهای پوسته و لوله را به انتخابی مطمئن و اقتصادی برای صنایع بزرگ تبدیل کرده است.

فرآیند ساخت مبدل حرارتی پوسته و لوله در شرکتهای تخصصی

تولید مبدل حرارتی پوسته و لوله، فرآیندی چندمرحلهای و دقیق است که ترکیبی از مهندسی حرارتی، طراحی مکانیکی و ساخت صنعتی را در خود دارد. هر مرحله از این فرایند تأثیر مستقیمی بر عملکرد، ایمنی و طول عمر نهایی تجهیز دارد.

در گام نخست، طراحی حرارتی (Thermal Design) انجام میشود. در این مرحله، مهندسان بر اساس نوع سیالات، دبی جریان، دمای ورودی و خروجی و ظرفیت انتقال حرارت مورد نیاز، سطح مؤثر تبادل حرارت را محاسبه میکنند. سپس نوع جریان (همسو یا مخالف) و آرایش پاسها تعیین میشود تا حداکثر راندمان با حداقل افت فشار حاصل شود.

در مرحله بعد، طراحی مکانیکی (Mechanical Design) آغاز میشود که شامل انتخاب ضخامت پوسته، قطر لولهها، نوع بافلها و جنس مواد است. در صنایع سنگین، استفاده از فولاد ضدزنگ، فولاد کربنی یا آلیاژهای خاص مانند Cu-Ni و Inconel متداول است تا مقاومت در برابر خوردگی و شوک حرارتی تضمین گردد.

پس از تأیید طراحی، وارد فاز ساخت (Fabrication) میشویم. در این مرحله، لولهها با دقت بالا برش خورده و بهوسیله فرآیندهای جوشکاری صنعتی مانند TIG، MIG یا Brazing به صفحات تیوبشیت متصل میشوند. پوسته نیز با روش جوشکاری خودکار ساخته شده و سپس لولهها درون آن مونتاژ میگردند. دقت بالای این مرحله از اهمیت ویژهای برخوردار است، زیرا کوچکترین خطا میتواند منجر به نشتی یا افت راندمان شود.

پس از مونتاژ، محصول تحت آزمایشهای تست فشار هیدرواستاتیک (Hydro Test)، بازرسی ابعادی و در صورت نیاز، تستهای غیرمخرب (NDT) قرار میگیرد تا از سلامت کامل جوشها و استحکام ساخت اطمینان حاصل شود.

در شرکتهایی مانند ویرا تجهیز صنعت، این مراحل با نظارت مستقیم تیم کنترل کیفیت و طبق استانداردهای معتبر بینالمللی مانند TEMA، ASME Section VIII و API 660 انجام میشود. در نهایت، محصول قبل از تحویل، با پلاک مشخصات فنی و شماره سریال ثبتشده تحویل مشتری میگردد.

این رویکرد مهندسیمحور، باعث شده مبدلهای تولیدشده توسط تولیدکنندگان داخلی معتبر، از نظر کیفیت و عملکرد، با نمونههای وارداتی رقابت کرده و حتی در بسیاری از پروژههای بزرگ صنعتی جایگزین آنها شوند.

عوامل مؤثر بر قیمت مبدل حرارتی پوسته و لوله

قیمت مبدل حرارتی پوسته و لوله در پروژههای صنعتی، عددی ثابت و قابل پیشبینی نیست؛ بلکه به مجموعهای از عوامل فنی، طراحی و اقتصادی وابسته است. شناخت این عوامل به خریداران کمک میکند تا تصمیم دقیقتری در زمان انتخاب یا سفارش محصول بگیرند.

نخستین عامل، جنس متریال بهکاررفته در ساخت مبدل است. نوع فلز مورد استفاده در پوسته، لولهها و تیوبشیتها تأثیر قابلتوجهی بر قیمت دارد. به عنوان مثال، مبدلهای ساختهشده از فولاد ضدزنگ یا آلیاژهای خاص ضدخوردگی گرانتر از مدلهای فولاد کربنی هستند، اما در مقابل، دوام و مقاومت بیشتری در برابر خوردگی و تغییرات دمایی دارند.

عامل دوم، ظرفیت حرارتی و ابعاد دستگاه است. هرچه سطح تبادل حرارت و تعداد لولهها بیشتر باشد، میزان انتقال حرارت افزایش یافته و در نتیجه هزینه ساخت نیز بالا میرود. در پروژههایی که نیاز به دمای خروجی بسیار دقیق وجود دارد (مانند صنایع شیمیایی یا پالایشگاهی)، طراحی مبدلها پیچیدهتر بوده و قیمت تمامشده نیز افزایش مییابد.

از دیگر عوامل تعیینکننده، میتوان به فشار کاری سیستم و نوع سیال عبوری اشاره کرد. سیالات خورنده یا با ویسکوزیته بالا نیاز به متریال مقاومتر، ضخامت بیشتر پوسته و جوشهای تقویتشده دارند. این موضوع بهطور مستقیم در هزینههای تولید اثرگذار است.

علاوه بر مشخصات فنی، نوع تستهای کنترل کیفی و استانداردهای ساخت نیز در قیمت نهایی نقش دارند. مبدلهایی که طبق استانداردهای بینالمللی نظیر ASME، TEMA و API ساخته و تست میشوند، هزینه بیشتری دارند اما در عوض، عمر کاری بالاتر و ایمنی بیشتری ارائه میدهند.

در نهایت، سفارشیسازی طراحی نیز عامل مهمی در تعیین قیمت است. زمانی که مشتری نیاز به ابعاد خاص، نوع نصب متفاوت یا اتصالات ویژه دارد، طراحی اختصاصی و ساخت قالبهای سفارشی میتواند هزینه را افزایش دهد. با این حال، این نوع تولید باعث بهینهسازی عملکرد و کاهش هزینههای عملیاتی در بلندمدت میشود.

بهطور کلی، انتخاب تولیدکنندهای معتبر که بتواند بین کیفیت، قیمت و نیاز واقعی پروژه تعادل برقرار کند، کلید یک خرید هوشمندانه است؛ موضوعی که شرکتهایی همچون ویرا تجهیز صنعت با تکیه بر تجربه، فناوری ساخت و مشاوره فنی دقیق، در آن موفق عمل کردهاند.

ویژگیهای یک تولیدکننده معتبر مبدل حرارتی پوسته و لوله

در صنایع پیشرفته، انتخاب تأمینکننده تجهیزات انتقال حرارت، تنها به قیمت محدود نمیشود. آنچه اهمیت دارد، اعتبار فنی، کیفیت ساخت، استانداردهای تولید و پشتیبانی فنی مداوم است. یک تولیدکننده مبدل حرارتی پوسته و لوله معتبر باید بتواند میان دانش مهندسی، فناوری ساخت و نیاز واقعی صنعت تعادل ایجاد کند.

شرکتهایی که در این حوزه بهصورت تخصصی فعالیت میکنند، معمولاً از تیمهای مهندسی حرارتی، طراحی مکانیکال و کنترل کیفیت برخوردارند تا هر مرحله از ساخت—from طراحی اولیه تا تست نهایی—با دقت بالا انجام شود. در این میان، مجموعههایی مانند تجهیز گستران سپیدار شریف با برند تجاری ویرا تجهیز صنعت نمونهای از تولیدکنندگان داخلی هستند که با تکیه بر دانش فنی و تجربه صنعتی، توانستهاند استانداردهای بینالمللی را در محصولات خود پیادهسازی کنند.

ویرا تجهیز صنعت با بهکارگیری فناوری جوشکاری پیشرفته، نرمافزارهای تحلیل حرارتی و ماشینآلات CNC، موفق به تولید مبدلهایی شده است که از نظر راندمان حرارتی، طول عمر و مقاومت در برابر خوردگی در سطح محصولات وارداتی قرار دارند. علاوه بر این، کنترل کیفی چندمرحلهای شامل تست فشار (Hydro Test)، بازرسی غیرمخرب (NDT) و کنترل ابعادی دقیق پیش از تحویل نهایی، از ویژگیهای برجسته این شرکت محسوب میشود.

نکتهای که تولیدکنندگان معتبر را متمایز میکند، تعهد به نیاز واقعی مشتری است. ارائه مشاوره فنی پیش از تولید، طراحی سفارشی متناسب با نوع سیال و شرایط کاری، و پشتیبانی فنی پس از نصب، همگی نشانههایی از رویکرد حرفهای و مسئولیتپذیری یک تولیدکننده واقعیاند — ویژگیهایی که در عملکرد شرکتهایی نظیر ویرا تجهیز صنعت کاملاً مشهود است.

جمعبندی

مبدلهای حرارتی پوسته و لوله بهعنوان قلب سیستمهای خنککن صنعتی، نقش حیاتی در پایداری عملکرد تجهیزات، صرفهجویی انرژی و افزایش بهرهوری دارند. طراحی دقیق، انتخاب متریال مناسب، و اجرای استانداردهای فنی در فرآیند ساخت، عواملی هستند که مستقیماً بر کیفیت و عمر مفید این تجهیزات تأثیر میگذارند.

در این میان، انتخاب یک تولیدکننده معتبر و قابل اعتماد، مهمترین تصمیم در مسیر تأمین مبدلهای حرارتی محسوب میشود. مجموعه تجهیز گستران سپیدار شریف با برند تجاری ویرا تجهیز صنعت طی سالهای گذشته توانسته است با تلفیق دانش فنی، فناوری روز و تجربه صنعتی، به یکی از تولیدکنندگان شاخص در زمینه ساخت مبدلهای حرارتی پوسته و لوله در ایران تبدیل شود.

این شرکت با ارائه خدمات کامل شامل طراحی اختصاصی، مشاوره فنی، ساخت سفارشی، گارانتی محصول و خدمات پس از فروش گسترده، توانسته اعتماد بسیاری از صنایع بزرگ کشور را جلب کند. رعایت استانداردهای بینالمللی، کنترل کیفی دقیق، و استفاده از مواد اولیه مرغوب از ویژگیهای بارز محصولات این مجموعه است.

چنانچه صنایع مختلف کشور در حوزههای پتروشیمی، فولاد، سیمان، نیروگاه، ماشینآلات سنگین یا خطوط تولید صنعتی به تأمین یا ساخت مبدل حرارتی نیاز داشته باشند، کارشناسان ویرا تجهیز صنعت آماده ارائه مشاوره تخصصی و پیشنهاد فنی بهصورت رایگان هستند.

برای دریافت اطلاعات بیشتر، استعلام قیمت یا ثبت سفارش ساخت مبدل حرارتی پوسته و لوله، میتوانید به وبسایت رسمی شرکت به نشانی vira-tajhiz.com مراجعه کرده و با واحد فنی در ارتباط باشید.

ارسال نظر